Stockage souterrain des gaz et hydrocarbures : des perspectives pour la transition énergétique

PDF

Le randonneur qui traverse du côté de Manosque les magnifiques paysages du Lubéron peut, après avoir croisé un troupeau de moutons et son berger, longer des installations industrielles discrètement insérées entre deux collines : quelques bureaux, des stations de pompages, des têtes de puits (Figure 1). Il ne se doutera pas qu’il a sous les pieds, à un kilomètre de profondeur, une part importante de la réserve stratégique française de pétrole : près de 10 millions de tonnes, presque deux mois de consommation, réparties dans une quarantaine de cavernes de plusieurs centaines de mètres de haut creusées dans une couche de sel. On verra dans la suite à quels défis répond cette technique et quels en sont les coûts, les risques et les perspectives.

1. Pourquoi stocker des hydrocarbures ?

Les hydrocarbures (pétrole et gaz naturel) constituent encore plus de la moitié de la consommation française d’énergie. La quasi-totalité de ces hydrocarbures sont importés : 77 Mtep (millions de tonnes d’équivalent-pétrole) de pétrole et 34,4 Mtep de gaz naturel en 2015 [1]. Une interruption d’approvisionnement, comme celle de 1973 consécutive à la guerre dite du Kippour, aurait des conséquences désastreuses. L’État fait donc obligation aux entreprises gazières ou pétrolières de disposer de deux à trois mois de réserve. Dans le cas du pétrole, une part importante du stockage est réalisée à Manosque (Image de couverture). Dans le cas du gaz naturel, s’ajoute au souci stratégique une autre préoccupation : un tiers de la consommation sert au chauffage ; la demande varie donc considérablement entre été et hiver. Le système de production – dans les champs pétroliers – et de transport – par gazoduc ou bateau méthanier – implique des investissements considérables. L’ajuster pour qu’il puisse répondre instantanément à la demande de pic des jours les plus froids de l’année serait une absurdité économique : une grande part des investissements serait parfaitement inutile le reste de l’année. Il est mieux adapté de réaliser sur (ou plutôt sous) le sol national des réserves facilement mobilisables qui permettront de « lisser » les pics de demande. Pour le gaz naturel, l’essentiel du stockage est réalisé en souterrain. De telles réserves existent dans tous les pays industriels : une réserve stratégique (Strategic Petroleum Reserve) de 700 millions de barils (100 millions de tonnes) de pétrole brut est constituée au Texas et en Louisiane, en cavités salines, mobilisable sur la signature du président des États-Unis.

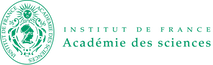

La transition énergétique ne rendra pas caduques ces techniques. La production intermittente d’électricité d’origine éolienne ou photovoltaïque exigera de grandes capacités de stockage. Le sous-sol offre de grandes opportunités. Les techniques envisagées sont le plus souvent inspirées de celles déjà utilisées pour stocker les hydrocarbures

2. Techniques de stockage des hydrocarbures

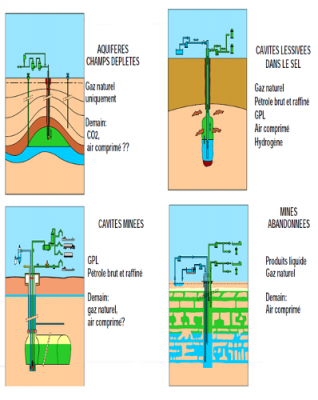

2.1. Stockage en couche aquifère

- une épaisseur suffisante (plusieurs dizaines de mètres au moins)

- des valeurs élevées de la porosité moyenne ϕ (proportion volumique de vides que le gaz peut occuper dans la roche) et de la perméabilité moyenne K (elle détermine la facilité avec laquelle les fluides s’écoulent), ϕ = 20% et K = 10-12 m2, idéalement.

- une couverture (Figure 2, zone 1) d’épaisseur suffisante, très peu perméable et présentant une pression d’entrée élevée (c’est l’excès de pression du gaz par rapport à la pression de l’eau contenue dans les pores du matériau de couverture nécessaire pour vaincre les forces capillaires et pénétrer dans la couverture). Pour que la « bulle » de gaz, plus légère que l’eau, soit piégée, la couverture doit avoir une forme bombée ; elle doit être exempte de fractures susceptibles de conduire les fluides.

- une surface horizontale sous la partie bombée de la couverture suffisante ; elle détermine l’extension de la bulle de gaz (S = 5 km2 est satisfaisant).

La pression du gaz injecté doit être supérieure à celle de l’eau qu’il faut déplacer dans le réservoir (Figure 2, zone 2). Elle doit être inférieure à la pression qui permettrait au gaz de pénétrer dans la couverture (Figure 2, zone 1). On définit le gradient maximal au toit du réservoir comme la pression maximale du gaz divisée par la profondeur. Il est fixé site par site ; on ne dépasse pas 0,015 MPa/m (le gradient naturel de l’eau dans le réservoir est de l’ordre de 0,01 MPa/m). Si on utilise une hauteur h = 20 m dans le réservoir, le volume occupé par le gaz au fond est V = Shϕ = 5 km2 x 20 m x 20% = 20 millions de m3. Si ce gaz est à la profondeur H = 500 m et que le gradient de pression au sommet du réservoir est γ = 0,012 MPa/m, la pression du gaz est de γH = 6 MPa (60 bars). Il occupe donc un volume 60 fois plus petit que s’il était à la pression atmosphérique (Pv = rT) : à la surface du sol, le volume du gaz stocké serait donc de 20 millions de m3 x 60 = 1,2 milliard de m3 et sa masse est, par définition, 1,2 milliard de Nm3 (le Nm3, ou Normal m3, est la masse d’un m3 de gaz à la température et pression ordinaires, 1 Nm3 = 0,68 kg). La consommation annuelle de gaz naturel en France est de 35 milliards de Nm3 et les 13 stockages français en couche aquifère ou réservoir déplété permettent de stocker 11 milliards de Nm3.

La mise en place du stockage s’effectue progressivement : la première année on stocke du gaz pendant l’été, on en soutire une partie l’hiver suivant, puis on stocke une plus grande quantité l’été suivant jusqu’à atteindre le stock final après une vingtaine d’années par exemple. L’extension horizontale de la « bulle » de gaz augmente. On creuse donc les puits d’injection-soutirage (Figure 2, zone 4) au fur et à mesure des besoins, jusqu’à atteindre plusieurs dizaines de puits dans la configuration finale. Une part du gaz stocké, environ 50%, pénètre dans des pores de très petite taille dont on ne peut plus le déloger (« gaz coussin »). Ce gaz est perdu, mais perdu une seule fois : les années passant il ne représente plus qu’une faible fraction de la totalité du gaz qui a transité par le stockage.

Le gaz stocké doit rester confiné. La reconnaissance initiale permet de vérifier les conditions géométriques et hydrogéologiques favorables et le creusement progressif des puits permet de les confirmer, par prélèvement d’éprouvettes et mesures diagraphiques (on descend dans un puits, au bout d’un câble, un capteur qui mesure la teneur en gaz et en eau, la porosité, la température etc). On dispose à la périphérie de la bulle de gaz des sondages (Figure 2, zone 5) dans lesquels on surveille la pression de l’eau. Ce n’est pas tant l’arrivée de gaz dans un sondage que l’on cherche à détecter (le nombre de sondages est petit en comparaison de l’étendue de la zone à surveiller) que la cohérence des données de pression recueillies. A cette fin, dès l’origine, un modèle hydrogéologique du réservoir est construit ; l’historique des débits injectés et soutirés et les mesures de pression effectuées en permanence sur les puits permettent de l’améliorer au fur et à mesure en comparant prévisions et mesures (history matching).

Le dispositif de surveillance comporte en général un puits (Figure 2, zone 6) qui s’arrête dans une couche aquifère suffisamment perméable au-dessus du réservoir (Figure 2, zone 7). Comme dans les sondages périphériques, on y mesure la pression de l’eau pour détecter une éventuelle fuite du gaz qui s’accumulerait dans cet aquifère supérieur, dit « de contrôle ».

La préservation de la qualité de la nappe utilisée pour le stockage est une préoccupation essentielle. Le gaz injecté est épuré et la présence d’éléments lourds ou de benzène est attentivement surveillée. La bulle de gaz augmente la pression de la nappe et peut modifier son hydrodynamisme. Il est fréquent que des conventions lient toutes les parties intéressées à la conservation et à l’exploitation de la nappe pour mettre en commun les informations recueillies au service d’une gestion optimale de la nappe.

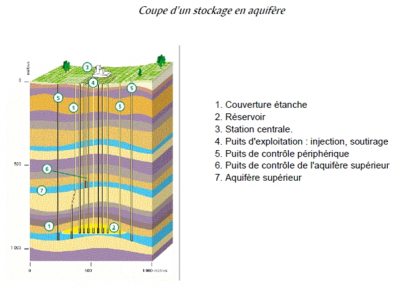

2.2. Stockage en galerie non revêtue

Les galeries sont reliées à la surface par un puits vertical, rempli d’eau et fermé au fond au moyen d’un épais bouchon de béton par lequel passent les tubes servant à la circulation des fluides. La Figure 4 illustre le creusement d’une galerie de 18 m de haut à Lavéra (Bouches-du-Rhône) dans de la craie. Le massif est perméable. On assure le confinement des produits en maintenant leur pression en-dessous de la pression de l’eau dans le massif à la profondeur de l’ouvrage, de sorte que l’eau entre en permanence vers la galerie, interdisant le mouvement inverse. On parle d’étanchéité « dynamique ». Mais cette eau d’exhaure diminue le volume disponible pour les produits et risquerait d’en faire monter la pression, jusqu’à inverser le sens de l’écoulement. Il faut donc la pomper en permanence.

En France, les produits (propane ou butane) sont stockés à l’état biphasique (liquide et gaz en équilibre), comme dans un briquet, ce qui offre une sécurité supplémentaire : une diminution du volume disponible engendre une condensation de la phase gazeuse et non pas une augmentation de pression. A l’état biphasique, la pression du propane à 15°C est 0,8 MPa, soit une pression de 80 mètres d’eau : il faut placer la galerie à une profondeur plus grande, 130 m typiquement, pour disposer d’une marge tout en limitant le débit d’exhaure, qui croît avec la profondeur de l’ouvrage sous la nappe.

Ces conditions hydrauliques doivent être maintenues en permanence. Par exemple une chute de bloc provenant du toit de la cavité ferait monter le point le plus haut de la galerie et la marge vis-à-vis d’une inversion du sens de l’écoulement en serait diminuée. Pour cette raison une étude géotechnique soignée conduisant à des renforcements éventuels est indispensable avant de remplir le stockage. La pression des produits est en principe constante, par construction, mais il faut prendre garde aux fractions volatiles (éthane, méthane) contenues dans le fluide stocké qui peuvent s’accumuler dans le sommet de la caverne et en modifier progressivement la pression.

De même la condition à la limite haute (la profondeur de la surface libre de la nappe) doit être maintenue, en tenant compte de possibles épisodes de sécheresse, ou aussi de la chute de la nappe qui sera engendrée par l’écoulement vers la galerie. L’idéal est que le massif soit peu perméable au voisinage immédiat de l’ouvrage – pour que le débit d’eau vers l’ouvrage soit modéré – mais beaucoup plus perméable au-dessus – pour assurer une réalimentation satisfaisante. Si les conditions naturelles ne sont pas suffisantes, on peut y remédier en créant un « rideau d’eau » constitué d’une petite galerie au-dessus de l’ouvrage d’où partent des sondages rayonnants. On y maintient une pression d’eau constante. La surveillance comporte un réseau de piézomètres qui permet de mesurer la pression de l’eau dans la nappe. Il existe en France huit galeries de ce type, réparties en trois sites.

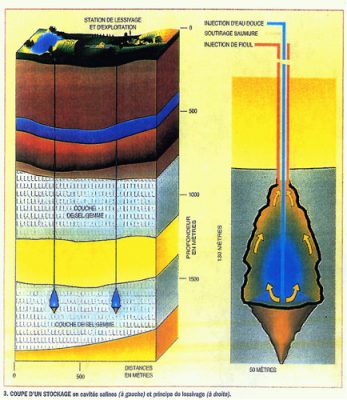

2.3. Stockage en cavités salines

Il existe sous la surface du sol de très grandes masses de sel (NaCl). En France, la surface qu’elles occupent est de l’ordre de 20 000 km2, avec des épaisseurs qui peuvent atteindre le kilomètre. On peut y créer de grandes cavités souterraines par dissolution (Figure 4). Un puits de type pétrolier est creusé jusqu’à la formation salifère. On l’équipe d’un cuvelage métallique, cimenté aux terrains, qui l’isole des terrains traversés. On y introduit alors un second tube, de diamètre plus petit, comme une paille dans une bouteille ; il permet d’injecter de l’eau douce dans la formation salifère. L’eau dissout le sel et la saumure produite est remontée par l’espace annulaire entre les deux tubes métalliques. Il faut se débarrasser de la saumure produite, en la rejetant en mer, ou en la fournissant à une usine chimique consommatrice de NaCl.

Lorsqu’on stocke des produits liquides ou liquéfiés, on laisse dans la caverne le tube central qui a servi au lessivage. Les produits stockés sont moins denses que la saumure et « flottent » au-dessus d’elle. Quand on injecte de la saumure par le tube central, on soutire des produits par l’espace annulaire, et réciproquement. Il faut donc prévoir un bassin de saumure à la surface du sol. La pression des fluides dans la caverne, qui vaut de l’ordre de γbz où γb = 0,012 MPa/m est le poids volumique de la saumure, varie peu au cours du temps.

Quand on stocke du gaz naturel, on vide d’abord la caverne de sa saumure. L’exploitation est celle d’une bouteille de gaz : la pression varie en raison du stock, PV = mrT ; la température (absolue) T et le volume V de la caverne varient peu, et la pression P du gaz est à peu près proportionnelle à la masse de gaz stocké m. On fixe toutefois des valeurs extrêmes. Le gradient maximum à l’extrémité basse (« sabot ») du cuvelage est typiquement 0,018 MPa/m, pour disposer d’une marge vis-à-vis de la fracturation (lire Les enjeux de la fracturation hydraulique industrielle).

La pression minimale est souvent fixée par des considérations de stabilité de la caverne. En effet le sel, quoique solide, se comporte à long terme comme un fluide extrêmement visqueux (il « flue ») et les cavités tendent à se fermer. La vitesse de fermeture peut atteindre quelques % par an quand les cavernes sont profondes (1300 m et au-delà) et que la pression du gaz est basse. Cette fermeture entraîne une descente des terrains de surface. Celle-ci reste cependant modérée (quelques dizaines de cm), en raison du faible rapport diamètre/profondeur. Ainsi, parmi les quelques 2000 cavernes de stockage existant dans le monde, on ne connait aucun cas d’effondrement des terrains qui soit lié à une cavité saline de stockage. Il existe en France environ 80 cavités salines de stockage, réparties sur six sites : Tersanne et Le Grand Serre dans la Drôme, Etrez et Viriat dans l’Ain, Manosque gaz et Manosque liquide dans les Alpes-de-Haute-Provence.

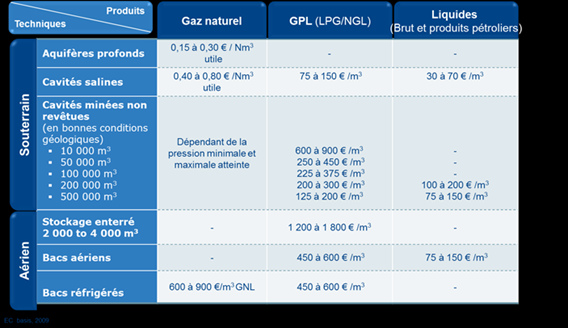

3. Le coût

Le tableau joint, fourni par l’entreprise française Geostock, donne un ordre de grandeur des coûts du stockage souterrain. De façon générale il est très inférieur au coût du stockage aérien (c’est-à-dire à la surface du sol). Dans le cas des cavités salines, le prix du m3 de vide (30 à 70 euros) n’est qu’une fraction du prix du produit (le prix du baril de pétrole – 160 litres environ – est de l’ordre de 50 $ en 2017, mais était plutôt de 100 $ il y a quelques années, donc 300 à 600 euros le m3). Les cavités minées sont plus chères, mais le coût diminue vite avec la taille des cavités. Le coût de construction du stockage en aquifère est de l’ordre de 0,15 à 30 euros le m3 « utile », c’est-à-dire le m3 qui peut effectivement être soutiré en cas de besoin, excluant le « coussin ».

4. Les risques

Evans [2] a montré que, dans l’ensemble de la chaîne de production, stockage et distribution des produits pétroliers, le stockage souterrain est le maillon le moins sujet à accident. Il existe à cela des raisons simples [3] : en profondeur, en l’absence de l’oxygène de l’air, les produits ne peuvent exploser ou brûler ; ils sont protégés par plusieurs centaines de mètres de terrains des agressions externes, tornade, incendie, chute d’avion, attentat ; et ils sont peu sensibles aux tremblements de terre, dont l’effet maximal est le plus souvent à la surface du sol. Ils sont économes en termes de superficie occupée à la surface du sol (Image de couverture).

Dans le cas des hydrocarbures gazeux ou liquéfiés, la rupture de la tête de puits pourrait conduire à une vidange complète. En Europe les puits en gaz naturel (cavité ou aquifère) sont équipés d’une vanne souterraine de sécurité qui se déclenche automatiquement en cas de défaillance de la tête de puits.

L’accident le plus fréquent est un défaut du cuvelage métallique ou de sa cimentation qui permet aux produits de cheminer vers la surface à travers les terrains, comme dans l’accident récent d’Aliso Canyon en Californie. En France on impose dans les stockages de gaz naturel la présence d’un second tube métallique qui forme avec le cuvelage cimenté un espace annulaire, fermé au fond, que l’on remplit d’eau. Une amorce de fuite est ainsi détectée immédiatement en surface.

La prévention/surveillance comporte aussi des essais d’étanchéité qui, aux USA, sont effectués périodiquement pendant toute la vie du stockage. Dans le cas des cavités salines, ces essais consistent à remplir l’espace annulaire dans le puits d’un fluide peu miscible à la saumure (fioul ou azote) et à vérifier pendant plusieurs jours que sa masse reste constante en mesurant la profondeur de l’interface. Cet essai, obligatoire aux USA, est d’une très bonne précision.

5. L’abandon des stockages

L’expérience a montré que l’abandon des mines pouvait soulever de difficiles problèmes ultérieurs de stabilité des terrains de surface et de retour à un régime d’équilibre des eaux souterraines. Pour les stockages d’hydrocarbures, une expérience est disponible : on a abandonné le stockage de fioul dans la mine de May-sur-Orne et les stockages de propane de Carresse (en cavité saline), du Vexin (galerie dans la craie) et de Petit-Couronne (galerie dans la craie).

Le premier problème est de débarrasser les parois des restes d’hydrocarbures. Les ouvrages d’accès (puits et sondages) doivent être fermés soigneusement. Pour les stockages en couche aquifère, il faut analyser le comportement à très long terme du gaz coussin laissé dans l’ouvrage. Les cavités salines abandonnées seront remplies de saumure et il faut s’interroger sur le devenir des grandes masses d’eau salée ainsi laissées dans le sous-sol. Les entreprises et universitaires français, très actifs dans ce domaine, ont montré qu’un équilibre s’établissait dans lequel la pression de la saumure dans la caverne restait inférieure à la pression de fracturation (lire Les enjeux de la fracturation hydraulique industrielle).

6. Le futur du stockage souterrain

La France est bien équipée en stockages souterrains d’hydrocarbures. Les techniques ainsi disponibles pourront être appliquées au stockage d’autres produits et ressources énergétiques pour contribuer de manière décisive à la transition énergétique [4], soit en limitant la quantité de gaz à effet de serre rejetée à l’atmosphère, soit en offrant de la flexibilité en aval de la production d’électricité renouvelable intermittente (solaire, éoliennes) – un problème dont la mesure n’est pas toujours suffisamment prise. Les applications les plus couramment envisagées sont les suivantes.

La séquestration du CO2 consiste à le collecter chez les gros producteurs (cimenterie, sidérurgie) et à l’injecter dans une couche aquifère salée (afin de ne pas obérer des ressources en eau potable). Cette technique présente une certaine analogie avec le stockage de gaz naturel en aquifère, dont il paraît bon de s’inspirer (reconnaissance géométrique, double cuvelage, vanne de sécurité, history matching). Il existe toutefois des différences : le CO2 peut être stocké à l’état supercritique – donc sous forme dense. Il peut se dissoudre en grande quantité dans l’eau. De plus le CO2 a vocation à rester confiné pendant des durées qui dépassent celles du pic de réchauffement climatique, dix siècles pour fixer les idées, ce qui soulève la question de la surveillance à assurer pendant de telles durées. Enfin les masses de CO2 à injecter sont bien plus grandes que celles contenues dans les stockages de gaz naturel. Par exemple, sur l’un des 3 principaux sites d’injection de CO2 existant, à Sleipner en Norvège, 16,5 millions de tonnes ont été injectées, soit plus que tous les stockages de gaz naturel en France (une dizaine de millions de tonnes). Pourtant, à lui seul, ce site n’a qu’un impact faible du point de vue de la limitation des émissions atmosphériques de gaz à effet de serre. Les projets n’ont pas résisté au bas prix du carbone qui décourage les investissements mais ce contexte défavorable pourrait changer.

Le stockage d’hydrogène (H2). L’hydrogène, produit par électrolyse de l’eau, est un moyen efficace de stockage de l’électricité périodiquement produite en excès par les énergies intermittentes. L’hydrogène peut être injecté dans le réseau de gaz naturel (jusqu’à 10%) ; on peut l’utiliser pour la méthanation ou comme carburant. On stocke déjà en cavité saline, au Texas et en Grande-Bretagne, de l’hydrogène destiné, typiquement, à la désulfuration des hydrocarbures, de sorte que les moyens d’un stockage de masse seront, le jour venu, immédiatement disponibles.

Le stockage de méthane fabriqué à partir du CO2. La méthanation est la formation de méthane (CH4) à partir de l’hydrogène H2, obtenu par électrolyse, combiné par exemple avec le CO2 produit après combustion du méthane en fin de cycle. Elle peut impliquer aussi le stockage d’O2 et de CO2. Les cavités salines offrent là aussi une solution et quelques nouveaux problèmes, par exemple d’ordre thermodynamique, le CO2 stocké pouvant se dissoudre en grande quantité dans la petite quantité de saumure inévitablement laissée au fond de la caverne.

Le stockage d’air comprimé. Il existe deux sites en cavité saline, en Allemagne et aux USA. On utilise un excès d’électricité pour comprimer de l’air, qui est injecté pendant la nuit puis soutiré pendant le jour pour alimenter une turbine. Le rendement est de l’ordre de 50%, notamment parce qu’il faut refroidir le gaz comprimé avant de l’injecter dans la caverne. Pour l’améliorer, on envisage de stocker (plutôt en surface) la chaleur récupérée en sortie de compression. Il reste que l’énergie mécanique stockée par m3 de cavité n’est pas considérable en comparaison de l’énergie chimique stockée dans 1 m3 de cavité en gaz naturel. Le succès des hydrocarbures n’est pas dû au hasard !

Cette forme de stockage crée des problèmes mécaniques intéressants. En cas de soutirage rapide, la détente produit un refroidissement intense du gaz, surtout quand on s’approche du comportement adiabatique, par exemple dans une caverne très grande. À la paroi, le sel se contracte et apparaissent des contraintes additionnelles de traction, auxquelles la roche résiste mal : des fractures peuvent s’ouvrir dans la zone refroidie. Ces effets ont été largement étudiés. Il semble que la zone micro-fracturée reste limitée à une « peau » peu épaisse à la paroi des cavernes.

La France s’est équipée de longue date des moyens qui permettent de stocker en souterrain 25% de la consommation annuelle de gaz naturel, et, dans le cas des hydrocarbures liquides, environ 10%. Des entreprises françaises exploitent et construisent des stockages souterrains dans le monde entier. La transition énergétique est inévitable, même si les chemins qu’elle suivra sont difficiles à prévoir. Elle nécessitera de grandes capacités de stockage d’énergie. Le savoir-faire technique accumulé avec le stockage des hydrocarbures est un atout pour les évolutions à venir.

Références et notes

Image de couverture. Installations de surface du stockage de pétrole brut en cavité saline près de Manosque, Alpes-de-Haute-Provence [stockage d’hydrocarbures liquides ; Source : © Photothèque Géostock]

[1] Source : Chiffres clé de l’énergie. Édition 2017. Ministère de l’environnement, de l’énergie et de la mer en charge des relations internationales du le climat. Service de l’observation et des statistiques. Février 2017

[2] Evans, D.J. 2009. A review of underground fuel storage problems and putting risk into perspective with other areas of the energy supply chain. In Evans D. J. & Chadwick, R. A. (eds) Underground gas storage: worldwide experiences and future development in the UK and Europe. Geological Society of London Special Publication, 313, 173-216.

[3] Bérest P., Brouard B. 2003. Safety of salt caverns used for underground storage. Oil & Gas Science and Technology Journal – Rev. IFP, Vol. 58, 3:361-384.

[4] Ineris. Le stockage souterrain dans le contexte de la transition énergétique. Ineris références, septembre 2016.

Remerciements. L’auteur remercie Eric Chaudan (Storengy) et Arnaud Réveillère (Géostock) et LP pour leurs suggestions.

L’Encyclopédie de l’environnement est publiée par l’Association des Encyclopédies de l’Environnement et de l’Énergie (www.a3e.fr), contractuellement liée à l’université Grenoble Alpes et à Grenoble INP, et parrainée par l’Académie des sciences.

Pour citer cet article : BEREST Pierre (5 février 2018), Stockage souterrain des gaz et hydrocarbures : des perspectives pour la transition énergétique, Encyclopédie de l’Environnement. Consulté le 20 avril 2024 [en ligne ISSN 2555-0950] url : https://www.encyclopedie-environnement.org/sol/stockage-souterrain-gaz-hydrocarbures-transition-energetique/.

Les articles de l’Encyclopédie de l'environnement sont mis à disposition selon les termes de la licence Creative Commons BY-NC-SA qui autorise la reproduction sous réserve de : citer la source, ne pas en faire une utilisation commerciale, partager des conditions initiales à l’identique, reproduire à chaque réutilisation ou distribution la mention de cette licence Creative Commons BY-NC-SA.